In der modernen Industrie wird zunehmend die Frage gestellt, ob intelligente Systeme tatsächlich die Effizienz in Fabriken steigern können. Angesichts der rasanten Entwicklung der Automatisierungstechnologie stehen Unternehmen vor der Herausforderung, ihre Produktionsprozesse zu optimieren. Diese Systeme bieten nicht nur die Möglichkeit zur Effizienzsteigerung, sondern revolutionieren auch den gesamten Produktionsansatz.

Die Integration intelligenter Systeme ermöglicht es, Daten in Echtzeit zu analysieren und so fundierte Entscheidungen zu treffen, die den Produktionsfluss verbessern. Durch die Automatisierung wiederum werden menschliche Fehler reduziert und die Produktionszeiten verkürzt, was in vielen Fällen zu höheren Gewinnen führt. In diesem Artikel wird untersucht, wie Unternehmen innovative Technologien nutzen, um ihre Effizienz in der industriellen Produktion erheblich zu steigern.

Einführung in die intelligente Automatisierung

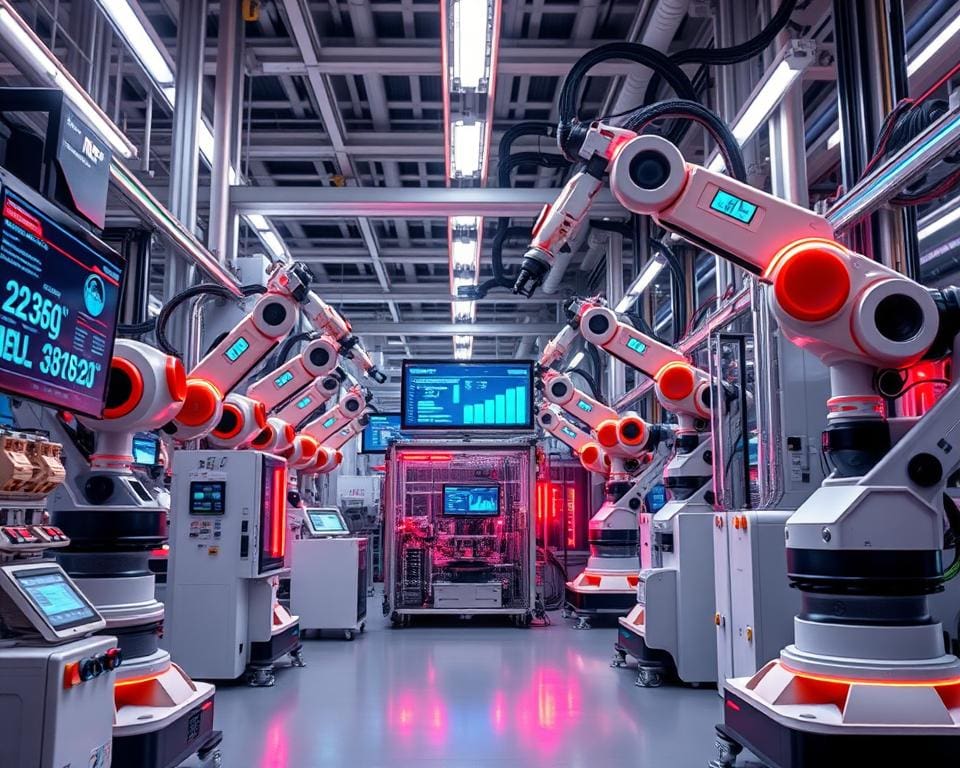

Intelligente Systeme formen die Zukunft der Industrie durch innovative Technologien und kreative Lösungen. Die Automatisierungstechnik spielt dabei eine zentrale Rolle, indem sie Verfahren ergonomischer und effizienter gestaltet.

Was sind intelligente Systeme?

Intelligente Systeme basieren auf Technologien wie Künstliche Intelligenz, Machine Learning und Advanced Analytics. Sie ermöglichen es, Prozesse zu optimieren und Entscheidungen in Echtzeit zu treffen. Diese Systeme analysieren Daten und lernen aus vergangenen Ereignissen, was die Effizienzsteigerung in der Produktion fördert. Auf diese Weise verbessert sich die Flexibilität in den Abläufen und die Reaktionsfähigkeit auf unvorhergesehene Änderungen.

Die Rolle der Automatisierungstechnik in der Industrie

Die Automatisierungstechnik ist der Schlüssel zur Effizienzsteigerung in der modernen Industrie. Sie hilft nicht nur, Produktionskosten zu reduzieren, sondern auch die Qualität der Produkte zu erhöhen. Unternehmen können durch den Einsatz automatisierter Systeme agil auf Marktbedürfnisse reagieren. Diese Technologie fördert die Integration verschiedener Fertigungsprozesse und ermöglicht eine durchgängig optimierte Wertschöpfungskette.

Können intelligente Systeme die Effizienz in Fabriken steigern?

Intelligente Systeme gewinnen in der Industrie zunehmend an Bedeutung. Die erfolgreiche Implementierung dieser Systeme zeigt konkret, wie sie zur Effizienzsteigerung in Fabriken beitragen können. Zahlreiche Unternehmen verzeichneten bereits beeindruckende Herausforderungen und Lösungen, indem sie auf intelligente Technologien setzten.

Beispiele erfolgreicher Implementierungen

Einige Unternehmen sind führend in der Nutzung intelligenter Systeme. Diese erfolgreichen Implementierungen ermöglichen es, Produktionsprozesse zu optimieren und den Ressourcenverbrauch zu minimieren. Folgende Beispiele verdeutlichen den positiven Einfluss solcher Systeme:

- Bosch: Durch den Einsatz intelligenter Fertigungssysteme konnte Bosch die Produktivität um 25 % steigern.

- Siemens: Die Implementierung von IoT-Technologien führte bei Siemens zu einer Reduzierung der Ausfallzeiten um 30 %.

- Volkswagen: Innovative Automatisierungslösungen in der Produktion haben die Effizienz um bis zu 40 % erhöht.

Technologische Fortschritte in der Effizienzsteigerung

Technologische Fortschritte spielen eine entscheidende Rolle bei der Effizienzsteigerung in der modernen Industrie. Der Trend zum Industrial Internet of Things (IIoT) hat neue Möglichkeiten eröffnet, um Maschinen und Prozesse intelligenter zu verknüpfen. Smart Manufacturing revolutioniert die Fertigungslandschaft und verbessert die Leistungsfähigkeit erheblich. Unternehmen nutzen derzeit Technologien wie:

- Vernetzte Sensoren zur Echtzeitüberwachung

- Machine Learning zur Datenanalyse und Entscheidungsfindung

- Digital Twins, um Prozesse zu simulieren und zu optimieren

Industrie 4.0 und ihre Bedeutung für die Produktionsoptimierung

Industrie 4.0 stellt einen bedeutenden Wendepunkt in der Produktionslandschaft dar. Diese vierte industrielle Revolution ist durch die Integration intelligenter Systeme und vernetzter Technologien gekennzeichnet. Die *Effizienzsteigerung* von Produktionsprozessen spielt eine zentrale Rolle, um Unternehmen wettbewerbsfähig zu halten.

Die vierte industrielle Revolution

Die vierte industrielle Revolution, oder Industrie 4.0, transformiert traditionelle Fertigungsprozesse. Sie bringt *intelligente Systeme* ins Spiel, die Daten in Echtzeit analysieren und Entscheidungen automatisieren. Diese Technologien ermöglichen eine nie dagewesene Flexibilität und Anpassungsfähigkeit in der Produktion. Unternehmen nutzen diese Entwicklungen für die *Produktionsoptimierung*, um Ressourcen effizienter zu nutzen und Produktionskosten zu senken.

Verbindung zwischen intelligenten Systemen und Industrie 4.0

Die Synergie zwischen *intelligenten Systemen* und Industrie 4.0 ist entscheidend für den Erfolg vieler Unternehmen. Durch die Implementierung smarter Technologien können Betriebe nicht nur ihren Produktionsablauf optimieren, sondern auch die Qualität ihrer Produkte verbessern. Diese vernetzten Systeme garantieren einen kontinuierlichen Informationsfluss und fördern die *Effizienzsteigerung* in allen Bereichen. Unternehmen erkennen zunehmend, dass die Digitalisierung und die Anwendung von Industrie 4.0-Ansätzen langfristige Vorteile bringen.

Smart Manufacturing und digitale Transformation

Smart Manufacturing beschreibt die intelligente Fertigung, die die Prinzipien von Digitalisierung und Automatisierung nutzt, um Produktionsprozesse zu optimieren. Diese moderne Herangehensweise revolutioniert die Art und Weise, wie Produkte hergestellt werden, indem sie Technologien integriert, die eine höhere Flexibilität und Effizienzsteigerung ermöglichen. Unternehmen, die auf Smart Manufacturing setzen, können ihre Produktionslinien anpassen und in Echtzeit auf Veränderungen im Markt reagieren.

Was ist Smart Manufacturing?

Im Kern ist Smart Manufacturing der Übergang zu einer datengestützten und vernetzten Produktionsumgebung. Durch den Einsatz von IoT-Technologien, Robotik und fortschrittlicher Analyse können Hersteller nicht nur ihre Produktionsabläufe überwachen, sondern auch Vorhersagen über Wartungsbedarfe und Qualitätsprobleme treffen. Dies führt zu einer signifikanten Verbesserung der Produktqualität und Effizienz, während gleichzeitig Kosten gesenkt werden.

Digitalisierung in der Produktion: Vorteile und Herausforderungen

Die digitale Transformation bringt zahlreiche Vorteile mit sich, wie die Reduzierung von Fehlerquoten, eine bessere Ressourcennutzung und die Steigerung der Gesamteffizienz. Allerdings sind Unternehmen auch mit Herausforderungen konfrontiert, wie beispielsweise der Notwendigkeit, Mitarbeiter für den Umgang mit neuen Technologien zu schulen und die Integration dieser Systeme in bestehende Abläufe zu gewährleisten. Trotz dieser Hürden bleibt der Weg zur Digitalisierung in der Produktion entscheidend für die Wettbewerbsfähigkeit und Innovationskraft eines Unternehmens.